架构原则:遵循 “三级管控、全员参与”,适配总经办、商务部、维修部三大部门,明确专职(仅质量管理专员)、兼职、临时委任三类角色分工,无冗余设岗。

核心角色:质量管理专员(总经办,核心质控岗)、维修经理(过程执行第一责任人)、销售支持(商务部,客户需求传递),形成 “决策 - 执行 - 监督” 闭环。

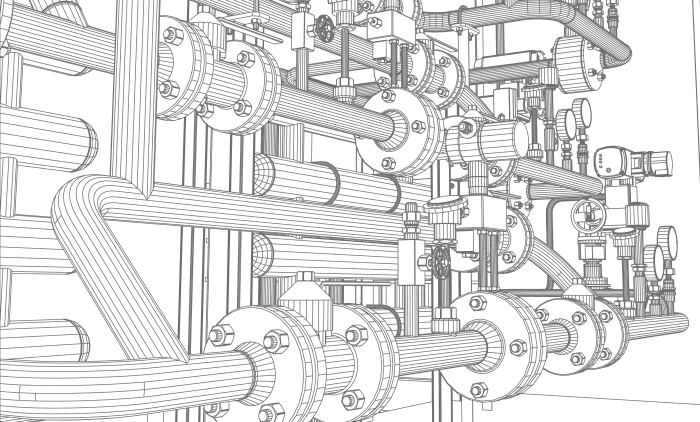

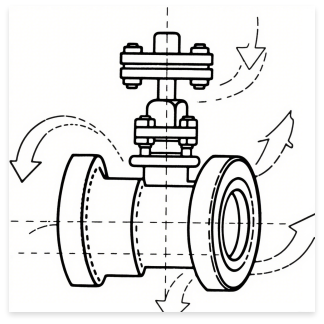

标准化执行:按定制维修方案操作,拆解 / 密封 / 组装各环节遵循技术规范(如密封面研磨、填料安装合规);

过程留痕:关键工序(如密封件更换、试压)拍照 / 视频记录,填写自检表,不合格项即时叫停整改。

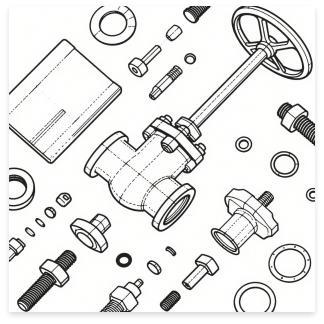

外观

外观

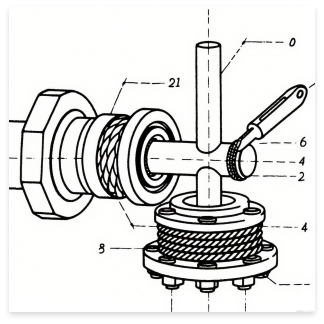

资料

资料

试压

试压

数据驱动:定期分析维修合格率、客户反馈等数据,识别质量薄弱环节;

闭环改进:结合客户意见与内部审核(每半年 1 次内部质量审核),制定改进计划,验证效果后纳入体系优化。